Löten von Diamant und PCBN

Im WTH 200.2 können mit Aktivloten im Hochvakuum folgende Werkstoffe prozesssicher gelötet werden.

- PKD (Polykristalliner Diamant),

- MKD (Monokristalliner Diamant),

- CVD Diamant (

chemical vapour deposition ), - PCBN (Kubisches Bornitrid) und

- Hartmetalle sowie

- Keramiken

In dem Hochvakuumofen WTH 200.2 fertigen unsere Kunden Wendeschneidplatten, Abrichtscheiben, rotierende Werkzeuge sowie Drehwerkzeuge mit Schneiden aus Naturdiamant oder MKD für das Glanzdrehen.

Das Vakuumlöten erfolgt flussmittelfrei. Im sogenannten aktiven Lötverfahren ermöglicht Titan die Benetzung der Oberflächen. Während Hartmetalle auch induktiv gelötet werden können, müssen Diamanten, CVD und Keramik im Vakuum aktiv gelötet werden. Beim Löten von PKD und PCBN werden neben dem Hartmetall – Substrat auch die PKD resp. PCBN Schichten benetzt.

Ist beim Löten von Diamant der Werkstoff der Grund für die Prozessauswahl, so ist es beim Löten von PKD/PCBN der Zeitvorteil, der in der Serienproduktion realisierbar ist.

Weitere Vorteile des Vakuumlötens im WTH 200.2 sind, der gut dokumentierbare, reproduzierbare Prozess (QS Anforderungen der Kunden) und die geringere Beschädigung der Werkstoffe (Temperaturkurve/Graphitisierung).

Scherfestigkeiten der Lötverbindung von > 300 N/mm² Stahl/Hartmetall; Hartmetall/Hartmetall sind abhängig vom Lot gut realisierbar. Bei den anderen oben genannten Werkstoffen, wie auch bei einigen Hartmetallsorten, wird durch einen vorzeitigen Kohäsionsbruch im Grundwerkstoff/Hartstoff, die maximale Scherfestigkeit des Lotes nicht erreicht.

Vorteile des WTH 200.2

Preis: Drei für einen

Qualitativ vergleichbare Hochvakuumöfen sind zwar größer, die Investitionskosten liegen aber zwischen € 500.000.- und € 600.000.-. Dies entspricht dem Finanzierungsbedarf von 3 Vakuumlötöfen des Typs WTH 200.2.

Die Vorteile bei der Wahl dieser Variante:

- Gleichzeitiges Löten mit unterschiedlichen Loten und Lötprozessen

- Gegebenenfalls können die Öfen an unterschiedlichen Standorten produzieren

- Bessere Integration in die Betriebsabläufe durch kleinere und unterschiedliche Chargen

- Im Servicefall wird 1 Ofen, aber keine Fertigungskompetenz, aus der Produktion genommen

- Produktentwicklung und Produktion können parallel laufen

- Die Fertigung kann in kleineren Schritten dem Unternehmenswachstum angepasst werden

Hohes Prozess know how

- Die Lötprozesse Ihrer Bauteile können auf unserem Vorführofen parallel zur Fertigung Ihres Ofens definiert werden

- Kurze Inbetriebnahmephase, rascher Produktionsbeginn

- Sonderlösungskompetenz durch die enge Kooperation mit Zigerlig Tec, Untersiggenthal

Wirtschaftlichkeit

- Hoher Durchsatz an Werkzeugen rund 600 WSP/Charge 3 Chargen/Tag im Zweischichtbetrieb möglich. Damit kann der industrielle Bedarf auch großer Fertigungslinien gedeckt werden.

- Geringe Personalbindung, da ein Trocknen der Charge in einem getrennten Ofen im Regelfall entfällt.

- Je nach Chargengewicht zwischen € 5.- und € 10.- pro Charge, so ist der Ofen auch im Teilbetrieb rentabel.

- Kaum Verschleißteile

- Namhafte Finanzierungspartner ermöglichen günstige Monatsbelastungen

Hohe Prozesssicherheit

- Ein durchdachtes Maschinenkonzept, ergänzt durch Vorschläge unserer Kunden, ist die Grundlage für die täglich nachgewiesene Zuverlässigkeit unserer Maschine

- Die optimierte Isolierung in Verbindung mit der Temperaturregelung ermöglicht ein zuverlässiges Lötergebnis im gesamten Produktionsraum

- Schonender Prozess, Materialspannungen werden durch die Prozessführung minimiert. (Unterschiedliche Wärmeausdehnung und Rissanfälligkeit der beteiligten Werkstoffe.)

- Ein umfassendes Sicherheitskonzept schützt Anlage und Charge und ermöglicht eine sichere mannlose Fertigung auch über Nacht.

- Konstruktionsteile kommen ausnahmslos aus dem eigenen Haus.

- Zugekaufte Komponenten kommen von namhaften Herstellern mit großer eigener Fertigungstiefe

Variabilität

- Verschiedene Mess- und Kontrollsysteme ermöglichen die Fertigung von wenigen Gramm schweren Bauteilen bis hin zu mehreren Kilogramm schweren Werkzeugen.

- Ein auf die Produkte unserer Kunden anpassbares Chargiersystem ermöglicht die einfache und schnelle Positionierung unterschiedlichster Werkzeuge im Arbeitsraum.

Investitionssicherheit

- Das Maschinenkonzept ermöglicht die Anpassung vorhandener Maschinen an zukünftige Entwicklungen. (Upgrade fähig)

Referenzkunden

18 Anlagen im vier Ländern (seit 2014)

weit über 3.500.000 Werkzeuge produziert

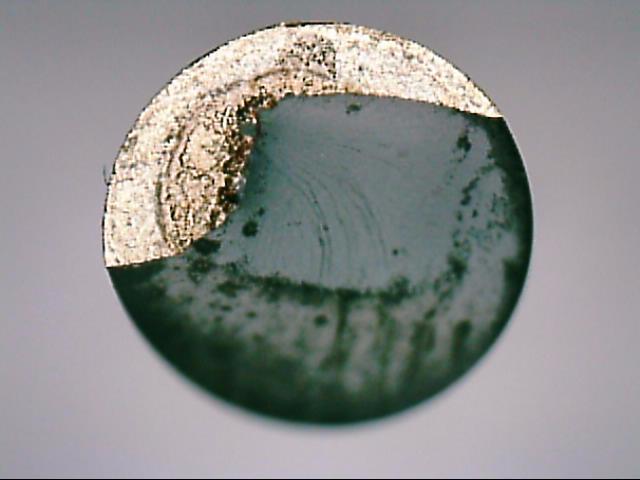

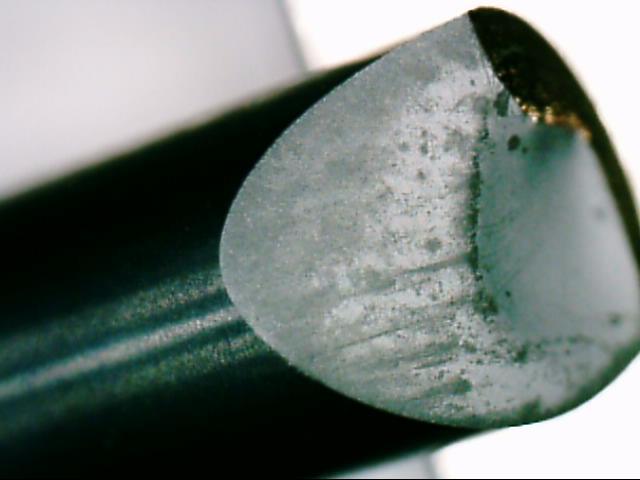

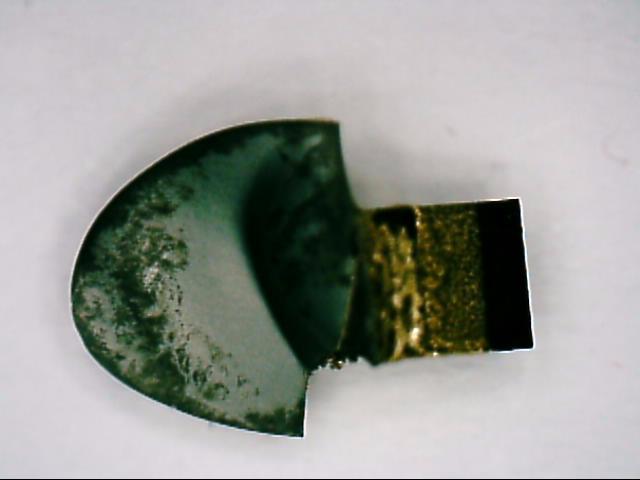

Nachweis der Scherfestigkeit durch standardisierten Schertest

vorzeitiger Kohäsionsbruch einer Hartmetallprobe bei 234 N/mm² (bezogen auf die gelötete Kontaktfläche 1463 N / 6,25 mm²)

Kontaktieren Sie uns jederzeit gern bei weiteren Fragen zu unserem Produkt- und Leistungsportfolio

sowie den vielfältigen individuellen Einsatzmöglichkeiten.

English

English